Mikä oli alkutilanne eli miksi lähdettiin tekemään PoC-pilottia?

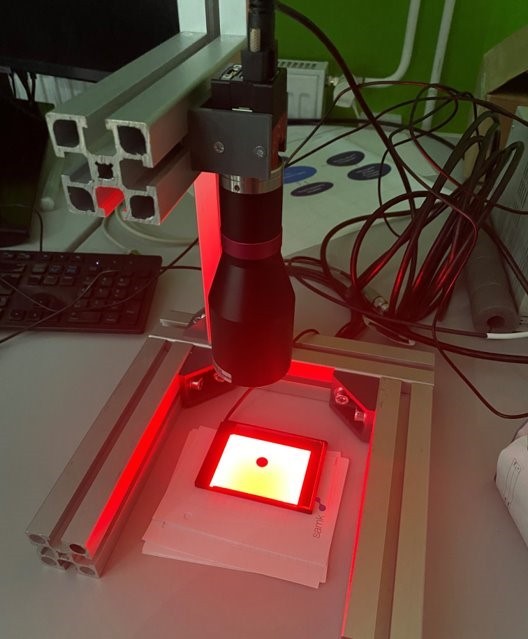

Neorem Magnets Oy pyysi TemoTero-työryhmän apua uuden, tarkkaan mittaamiseen suunnitellun konenäköjärjestelmän kehittämisessä. Järjestelmä koostuu telesentrisestä linssistä, konenäkökamerasta, taustavaloista sekä teollisuustietokoneesta MVTec HALCON -konenäköohjelmiston pyörittämiseen (kuva 1). Lisäksi yritys ilmaisi kiinnostuksensa oppia tekemään yksinkertaisia konenäkösovelluksia.

Yritys käytti konenäkölaitteistoa mittaamaan pienen tuotantokappaleen kokoa laadun varmistamiseksi. Aiemmin mittaukset suoritettiin manuaalisesti mittatulkilla, mutta tavoitteena oli korvata tämä helppokäyttöisemmällä ja monipuolisemmalla konenäköratkaisulla.

Millainen PoC-pilotti tehtiin?

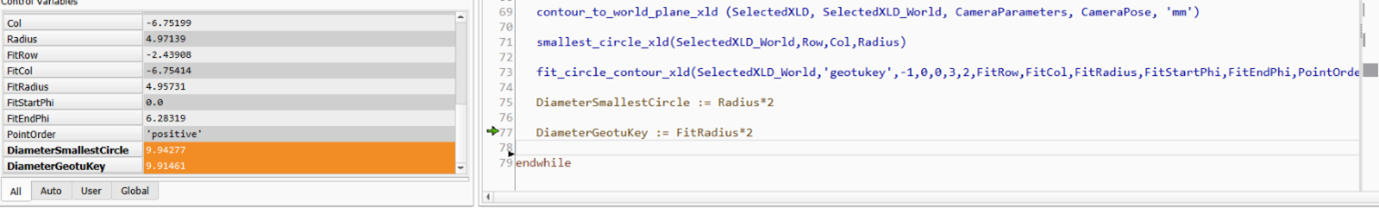

Kehitetyn konenäköjärjestelmän tarkkuus on 0,01 mm ja virhemarginaali on +/-0,015 mm. Proof of Concept -pilotilla todennettiin kehitetyn ja seuraavassa kuvatun analyysitavan toimintaa.

Analyysin ensimmäisessä vaiheessa tunnistetaan kappaleen reunat. Aluksi kuvasta rajataan pois alueet, joiden harmaasävyarvo oli yli 170, eli vaaleat ja valkoiset alueet. Jäljelle jääneet pikselit maalataan mustiksi ja liitetään kuvaan. Seuraavaksi valitaan kaikki yhtenäiset alueet, joiden koko on vähintään 15000 pikseliä, ja aluetta laajennetaan 20 pikselin säteellä. Tämän jälkeen poistetaan alkuperäisen kappaleen alue, ja lopuksi luotu alue suodatetaan 5x5 pikselin suotimella reunantunnistusalgoritmin toiminnan tehostamiseksi.

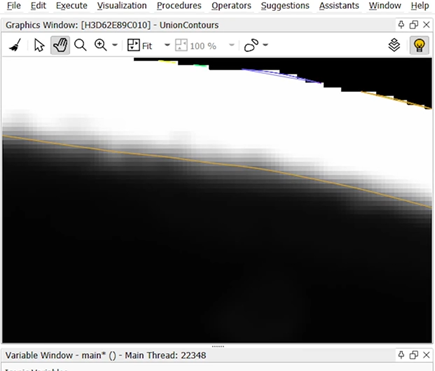

Seuraavaksi kuvasta etsitään kappaleen reunat Canny-algoritmin avulla. Sub-pikseli-interpolointia käytetään reunan tarkemman paikannuksen saavuttamiseksi (kuva 2). Löydetyt reunat yhdistetään ja niiden väliset aukot suljetaan. Reunat liitetään reaalimaailman mittoihin käyttäen kameran parametreja, jotka on tallennettu järjestelmän toimittajan luomaan tiedostoon. Kappaleen reunan ympärille luodaan ympyrä, joka on määritetty kaikki reunapisteet sisältävän pienimmän ympyrän avulla.

Lopuksi ohjelma käyttää geotukey-algoritmia luodakseen uuden ympyrän, joka on reunoja mukaileva arvio alkuperäisen ympyrän sijainnista ja säteestä. Geotukey-algoritmi luo ympyrän siten, että valittu alue on kokonaisuudessaan luotavan ympyrän sisällä ja valitun alueen ja luodun ympyrän pinta-alaero on mahdollisimman pieni. Algoritmi jättää myös huomiotta joitakin yksittäisiä pisteitä, jotka ovat irrallaan pääalueesta. Näiden arvojen perusteella kuvaan piirretään uusi ympyrä. Lisäksi piirretään pienin ympyrä, joka sisältää kaikki reunan pisteet. Näiden kahden ympyrän vertailu mahdollistaa arvion siitä, onko kuvatun kappaleen reunassa merkittäviä poikkeamia. Näistä ympyröistä otetaan säde ja sen perusteella lasketaan ympyröiden halkaisija.

Toteutuksessa käytettiin seuraavia tekniikoita:

- Threshold, eli kynnystäminen. Threshold työkalulla kuvasta voidaan poistaa alueita, joiden harmaasävyarvo on tietyllä välillä. Kun käytetään 8-bittistä kameraa, harmaasävyarvo on välillä 0-255, jossa 0 on täysin musta ja 255 on valkoinen. Kaikki harmaasävyarvot ovat sitten välillä 1-254.

- Edge detection, eli reunan tunnistus. Reunan tunnistus perustuu erilaisiin matemaattisiin algoritmeihin. Yleisimmät reunan tunnistukseen käytetyt algoritmit ovat: Canny, Sobel, Prewitt, Roberts Cross ja Laplace.

Työpaja ohjelmiston toimintaan liittyen

Oppilaitoksessa järjestettiin PoC:iin liittyen myös työpaja, jossa yrityksen työntekijät yhdessä SAMK asiantuntijoiden kanssa paneutuivat syvällisemmin käytetyn mittaustekniikan toimintatapaan. Tapahtumassa käytiin asiantuntijoiden johdolla läpi käytetyn ohjelmiston ominaisuuksia, selvitettiin kohteeseen rakennetun mittausohjelman vaiheita rivikohtaisesti, sekä visioitiin mahdollisia muita tulevaisuuden käyttökohteita.

Millaisia lopputuloksia PoC-pilotista saatiin?

PoC -pilotissa saatiin todennettua uuden, konenäköavusteisen laadunvarmistuksen toimivuus suunnitellussa käyttökohteessa. Samalla voitiin todeta, että AMK-asiantuntijoiden ja yrityksen asiantuntijoiden yhteiskehittäminen on oikein toimiva tapa luoda uutta ja kehittää jo olemassa olevaa. Tällä uudella kappaleiden halkaisijan mittaustavalla nopeutetaan prosessia sekä vähennetään mittaajasta ja mittavälineiden kulumisesta johtuvaa mittausepävarmuutta. Seuraavalla videolla käydään läpi analysointiohjelman toiminta.

Kiitos Neorem Magnetsille hyvästä PoC-pilotin aiheesta!